1. Il concetto di rivestimento superficiale diamantato

Il rivestimento superficiale diamantato si riferisce all'uso di una tecnologia di trattamento superficiale sulla superficie del diamante, rivestita con uno strato di pellicola di altri materiali. Come materiale di rivestimento, solitamente si utilizzano metalli (anche leghe), come rame, nichel, titanio, molibdeno, leghe di rame, stagno e titanio, leghe di nichel-cobalto, leghe di nichel-cobalto-fosforo, ecc.; come materiale di rivestimento si possono utilizzare anche materiali non metallici, come ceramiche, carburo di titanio, titanio-ammoniaca e altri composti refrattari. Quando il materiale di rivestimento è metallico, si può anche parlare di metalizzazione superficiale diamantata.

Lo scopo del rivestimento superficiale è quello di conferire alle particelle di diamante proprietà fisiche e chimiche specifiche, al fine di migliorarne l'efficacia. Ad esempio, l'utilizzo di mole abrasive in resina diamantata con rivestimento superficiale ne prolunga notevolmente la durata.

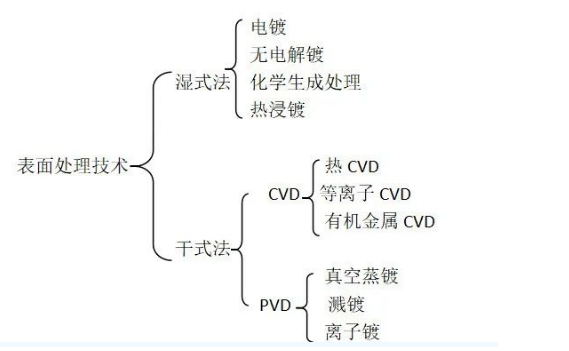

2. Classificazione del metodo di rivestimento superficiale

Per la classificazione del metodo di trattamento superficiale industriale, vedere la figura sottostante, che è stata effettivamente applicata nel metodo di rivestimento superficiale abrasivo super duro, la più diffusa è principalmente la placcatura chimica a umido (senza placcatura elettrolitica) e la placcatura, la placcatura a secco (nota anche come placcatura sotto vuoto) nella deposizione chimica da vapore (CVD) e nella deposizione fisica da vapore (PVD), incluso il metodo di sinterizzazione liquido-liquido della metallurgia delle polveri sotto vuoto, che è stata applicata nella pratica.

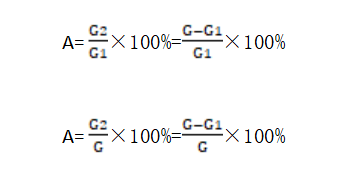

3. Lo spessore della placcatura rappresenta il metodo

Poiché lo spessore del rivestimento superficiale delle particelle abrasive diamantate è difficile da determinare direttamente, viene solitamente espresso come aumento di peso (%). Esistono due metodi per rappresentare l'aumento di peso:

Dove A è l'aumento di peso (%); G1 è il peso di macinazione prima della placcatura; G2 è il peso del rivestimento; G è il peso totale (G=G1 + G2)

4. Effetto del rivestimento superficiale diamantato sulle prestazioni degli utensili diamantati

Negli utensili diamantati realizzati con Fe, Cu, Co e Ni, le particelle di diamante possono essere incorporate solo meccanicamente nella matrice del legante a causa dell'assenza di affinità chimica del legante di cui sopra e dell'assenza di infiltrazione interfacciale. Sotto l'azione della forza di rettifica, quando la particella diamantata viene esposta alla sezione massima, il metallo del corpo del pneumatico perde le particelle di diamante e si stacca da solo, riducendo la durata e l'efficienza di lavorazione degli utensili diamantati e l'effetto di rettifica del diamante non può essere riprodotto completamente. Pertanto, la superficie del diamante presenta caratteristiche di metallizzazione, che possono migliorare efficacemente la durata e l'efficienza di lavorazione degli utensili diamantati. La sua essenza è quella di far sì che gli elementi leganti come il Ti o la sua lega vengano rivestiti direttamente sulla superficie del diamante, attraverso il riscaldamento e il trattamento termico, in modo che la superficie del diamante formi uno strato di legame chimico uniforme.

Rivestendo le particelle diamantate, la reazione tra rivestimento e diamante metallizza la superficie del diamante. D'altra parte, la superficie metallizzata del diamante e il legante del corpo metallico si combinano tra loro, quindi il trattamento di rivestimento del diamante per la sinterizzazione liquida a freddo e la sinterizzazione in fase solida a caldo ha un'ampia applicabilità, quindi la lega del corpo del pneumatico per la sinterizzazione del diamante aumenta il consolidamento del grano, riduce l'uso dell'utensile diamantato durante la rettifica, migliorando la durata e l'efficienza degli utensili diamantati.

5. Quali sono le funzioni principali del trattamento di rivestimento diamantato?

1. Migliorare la capacità di intarsio del corpo fetale per incastonare il diamante.

A causa dell'espansione termica e della contrazione a freddo, si genera un notevole stress termico nell'area di contatto tra il diamante e il corpo del pneumatico, che induce il diamante e la cintura di contatto con il corpo del feto a produrre linee miniaturizzate, riducendo così la capacità del corpo del pneumatico rivestito con il diamante. Il rivestimento superficiale del diamante può migliorare le proprietà fisiche e chimiche dell'interfaccia diamante-corpo. Attraverso l'analisi dello spettro energetico, è stato confermato che la composizione del carburo metallico nel film dall'interno verso l'esterno si trasforma gradualmente in elementi metallici, chiamati film MeC-Me. La superficie del diamante e il film formano un legame chimico. Solo questa combinazione può migliorare la capacità di legame del diamante o migliorare la capacità del corpo del pneumatico del diamante. In altre parole, il rivestimento funge da ponte di collegamento tra i due.

2. Migliorare la resistenza del diamante.

Poiché i cristalli di diamante presentano spesso difetti interni, come microfratture, piccole cavità, ecc., questi difetti interni vengono compensati riempiendo la membrana MeC-Me. La placcatura svolge un ruolo di rinforzo e indurimento. La placcatura chimica e la placcatura possono migliorare la resistenza di prodotti a bassa, media e alta resistenza.

3. Rallentare lo shock termico.

Il rivestimento metallico è più lento di quello dell'abrasivo diamantato. Il calore di molatura viene trasmesso al legante resinoso al contatto con la particella abrasiva, che viene bruciato dall'impatto istantaneo ad alta temperatura, mantenendo così la sua forza di tenuta sull'abrasivo diamantato.

4. Isolamento ed effetto protettivo.

Durante la sinterizzazione ad alta temperatura e la molatura ad alta temperatura, lo strato di rivestimento separa e protegge il diamante per impedire la grafitizzazione, l'ossidazione o altre alterazioni chimiche.

Questo articolo è tratto da "rete di materiali superduri"

Data di pubblicazione: 22-03-2025